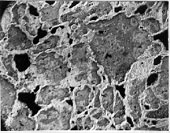

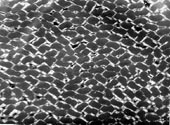

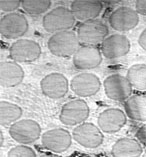

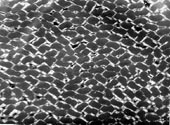

Структура материалов (слева направо) ):ГСП, УУКМ на основе вискозных волокон, УУКМ на основе ПАН волокон.

Кроме того, необходимо учитывать высокую стоимость УУКМ. Минимальная цена на углерод-углеродные материалы невысокого качества сегодня составляет

~200 US$/кг, а для качественных материалов - несколько тысяч US$/кг. На сегодняшний момент большинство углерод-углеродных материалов изготавливаются по традиционным жидкофазным технологиям и только небольшая часть по газофазным, которые, в свою очередь, делятся на изотермические и термоградиентные. Также часто используются комбинированные методы и вариации: жидкофазные+газофазные изотермические или термоградиентные, газофазные (изотермические или термоградиентные) с принудительной фильтрацией или с пульсацией давления, парофазные методы.Изотермическим методам присущи те же недостатки, что и жидкофазным (хотя и по другим причинам). Они очень длительны, для получения высокой плотности требуется повторение нескольких циклов газофазного уплотнения и, после каждого цикла уплотнения, необходимо механически удалять плотные поверхностные слои материала, чтобы открыть транспортные поры и уплотнить середину материала. Помимо трудовых и временных затрат, это приводит к бесполезной потере дорогого материала.

Сегодня общепризнанно, что наиболее перспективными для получения углерод-углеродных композиционных материалов являются термоградиентные технологии.

Термоградиентные газофазные технологии получения УУКМ впервые в мире были разработаны в ННЦ ХФТИ в 1960-1963. В тоже время были разработаны и изготовлены высокотемпературные установки для получения УУКМ.

Сегодня в ННЦ ХФТИ производятся 2 основных класса композиционных материалов на основе углерода: углерод-углеродные композиционные материалы (УУКМ) и графиты, связанные пироуглеродом (ГСП).

Структура материалов представлена ниже.

|

|

|

|

||

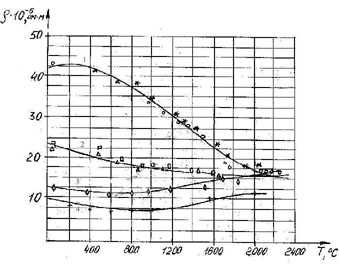

Результаты измерения удельного электрического сопротивления (УЭС), в зависимости от температуры измерения, для УУКМ и ГСП в сравнении с промышленными графитами представлены ниже.

Снизу вверх: 1 - графит ГМЗ, 2 - графит МГ-ОСЧ, 3 - ГСП, 4 - УУКМ тканевыложенной структуры армирования, вдоль слоев.

Следующий рисунок показывает зависимость коэффициента линейного термического расширения (КЛТР) УУКМ с пироуглеродной матрицей одномерной структуры армирования на основе ПАН волокна. Плотность образца - 1.75 г/см3. Для монокристаллического графита КЛТР приведен по литературным данным. Свойства одномерных структур представляют большой теоретический и практический интерес, так как позволяют предсказать и рассчитать свойства многомерных УУКМ

Рис. 5.2. КЛТР(10-6 K-1) одномерных композитов с пироуглеродной матрицей после газофазного уплотнения и термообработки при 1500-2300 ° C.

Как видно из представленного рисунка, КЛТР одномерного УУКМ с пироуглеродной матрицей близок к нулю и почти совпадает с КЛТР монокристалла графита.

Несколько неожиданна и требует дальнейших исследований кривая КЛТР для образца, термообработанного при 1500° C. Эта аномалия не связана с ошибкой измерения, которая не превышает 5-8 %.

Теплофизические и некоторый другие свойства ГСП и углерод-углерода тканевыложенной структуры армирования, в сравнении с свойствами промышленных графитов представлены в таблице.

| Материалы | ||||

Свойства |

ГМЗ |

МГ-осч |

ГСП |

УУКМ* |

Плотность, г/см3 |

1.6-1.7 |

1.55-1.60 |

1.8-1.9 |

1.4-1.5 |

Предел прочности при 20° С, MPa на сжатии на изгиб на растяжение |

50-70 20-40 15-25 |

60-100 30-70 20-30 |

160-400 30-70 25-35 |

150-400 100-160 50-120 |

Теплопроводность, Вт/м град при 20оС при 500оС при 1000ОC |

80-120 50-60 40-45 |

90-130 70-75 50-55 |

10-80 10-60 15-60 |

5-7 7-11 10-15 |

КЛТР, a * 10-6 grad-1 20-1000оС 20-1500оС |

6-7 7-8 |

7-8 8-9 |

4-5 4.5-5.5 |

3-4 3.5-4.5 |

Открытая пористость, h % |

21-25 |

26 |

6-8 |

4-7 |

*ПРИМЕЧАНИЕ: вдоль слоев ткани.

Ниже в таблице приведены данные по содержанию примесей (в ppm) в различных материалах: ГСП с различным содержанием пироуглерода, УУКМ различных марок, выпускаемые в ННЦ ХФТИ, промышленный графит МГ-ОСЧ.

| Элемент | ГСП с содержанием пироуглерода: |

|

Графит МГ-ОСЧ |

||||

| - | 50% |

75% |

90% |

TGN-2mb |

URAL-TM-4 |

- | |

Al |

0,4 |

0,1 |

0,7 |

0,8 |

1,6 |

1,8 |

|

Ca |

- | 0,08 |

0,08 |

60 |

60 |

2,1 |

|

Cu |

- | - | - | 0,57 |

0,76 |

- | |

Fe |

0,6 |

0,1 |

0,07 |

2,1 |

4,2 |

0,5 |

|

Si |

18 |

13 |

2,5 |

25,7 |

21,4 |

31 |

|

Ti |

- | - | - | 20 |

15 |

- | |

V |

- | - | - | 7 |

4,6 |

- | |

K |

- | - | 0,1 |

- | - | 7 |

|

Mg |

1,9 |

1,4 |

0,9 |

- | - | 7,7 |

|

Na |

2,5 |

1,5 |

0,4 |

- | - | 3,9 |

|

Fe |

1.5 |

1.2 |

0.7 |

- | - | 5 |

|

P |

1,1 |

- | - | - | - | 3,1 |

|

Cl |

1,6 |

0,3 |

0,2 |

- | - | 2 |

|

Cr |

- | - | - | - | - | 0,1 |

|

S |

3,2 |

1,3 |

1 |

- | - | - | |